Industria lemnului

|

Meniu site

Drepturi de autor

Ești deținătorul drepturilor de autor a căruiva fisier și vreai să fie scos ? Scrieți-ne email: industrialemn@gmail.com În pofida faptului că Administraţia site-ului se străduie să pună la dispoziţia utilizatorului o informaţie cât se poate de clară şi veridică, site-ul nu duce nici un fel de răspundere pentru caracterul informaţiei publicate. Proprietarii şi Administraţia site-ului nu duc nici un fel de răspundere pentru folosirea resurselor disponibile în cadrul site-lui. |

Curbarea lemnuluiCurbarea lemnului – notiuni generale. Principii ale curbarii.

Piesele curbate sunt fabricate din lemn masiv mai ales speciile care au capacitate de curbare cum sunt : fagul (primul loc) frasinul, ulmul, stejarul, mesteacanul, castanul si aninul. Ca sortimente se folosesc: cherestea, semifabricata (rigle). Lemnul masiv pentru curbare trebuie sa fie cu : fibrele paralele fara noduri, putregai; fibre rasucite. Defecte : cu inima rosie (fag), coloratii se admit daca nu influienteaza aspectul si rezistenta produlului

Principii ale curbarii. Pe linga alte proprietati lemnul o are si pe aceia de a-si schimba forma sub actiunea unor forte exterioare mai ales in conditii de temperature si umiditate. Deformatia lemnului poate sa fie elastic, adica sa aiba loc numai atit timp cit actioneaza fortele care o produc. Sau poate sa fie permanent, adica sa ramina dupa indepartarea fortelor care au produso.

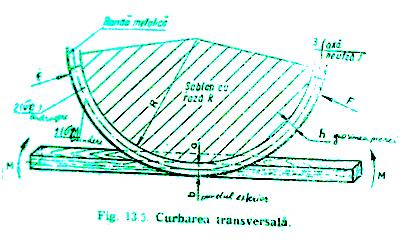

l0 - lungimea initiala h – grosimea piesei R – raza de curbura prin linia neutral l2 – lungimea din partea contragerii l1 – lungimea din partea exterioara (intindere).

Lungimea piesei prin linia neutral la curbare ramine neschimbata: l0 = π * R (ϕ/180); ϕ – unghiul de curbare in grade. Straturile exterioare se intend cu Δl. Intinderea totala a piesei : l0 + Δl =π (R + h/2) ϕ/180 Valoarea absoluta a deformatiei la intindere : Δl = π (h/2) (ϕ/180) Sigma la intindere va fie gala cu : ϭi = Δl / l0 =h/2R Deformatia la intindere Δl / l0 la curbare depinde de grosimea piesei si raza de curbura; este mai mare decit grosimea piesei este mai mare si R mai mic. h/R – depinde de specia lemnului – emn netratat (h/R≥1/67) sau tratat ( h/R≥1/30…1/25- se inbunatateste) Specia : Stejar Fag Mesteacan Brad Pin h/R 1/4 1/2.5 1/5.7 1/10 1/11 La lemn deformatia maxima posibila a fibrelor comprimate este de circa 1.5…1.7 ori mai mare decit deformatia fibrelor extreme intinse. La curbare se urmareste reducerea zonei tensionate prin deplasarea axei neuter spre exterior, folosind benzi de metal care preiau eforturile de intindere. Speciile de rasinoase si foioase mai au capacitatea redusa de curbare cu raze mici de curbura. Pentru a evita formarea defectelor in partea inferioara a piesei se utilizeaza sabloane care au canturile zimtate pentru a adera mai bine cu piesa. fig 93(b) Prin tratarea termica creste capacitatea de deformare la compresiunea de aproximativ 15 ori, la intindere de aproximativ 2ori. Cresterea plasticitatii lemnului prin tratarea termica nu e uniforma la toate speciile lemnoase care se pot curba. In functie de valorile maxime ale deformatiilor la compresiune si intindere parallel cu fibrele lemnului tratat termic se determina si limita capacitatii de curbare. Prin folosirea benzilor din metal la curbarea lemnului tratat termic raportul h/R, se poate imbunatati pina la valoarea 1 adica h=R in cazul lemnului de fag.

Procesul tehnologic de curbare. Descrierea operatiilor tehnologice si utilajul folosit.

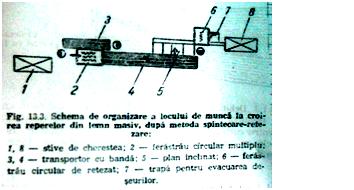

Procesul tehnologic de curbare. 1.Debitarea; 2.Prelucrarea mecanica a semifabricatelor; 3. Tratarea termica; 4. Curbarea; 5. Uscarea; 6. Prelucrarea mecanica a pieselor curbate. Debitarea : Cheresteaua se poate prelucra prin spintecare, retezare sau retezare spintecare. Inainte de croire se face sortarea si insemnarea materialului lemons introdus in fabricare (Dnom+adaos la prelucrarea mecanica+adaos la uscare.). Pentru curbare fara defecte piesele se vor debita cu fibrele cit mai paralele cu cantul longitudinal al piesei, spintecarea facinduse tinind cont de directia fibrelor. Abaterea directiei fibrelor fata de axa piesei sa nu depaseasca 5-10%. Nu se admit noduri (daca sunt mici, sanatoase concrescute)

Spintecarea: - Se elimina mai intii marginile scindurii; - Se fac spintecari pina la zona central in ordinea 1,2,3; - Se intoarce scindura pe cealalta fata si se continua cu taierea tot de la margine succesiunea 4,5,6; - Se elimina zona 7 care ramine la mijloc sau se foloseste pentru piese mai scurte.

Cherestelele sunt introduce sub dispozitivul de avans al ferestraului circular de spintecat. La ferestarul dat se folosesc dispositive de avans cu role sau senile, protective cu gheare pentru a nu le respinge. In cazul repetarii taierii scindurile sunt aduse de transportorul 3 si se mai spinteca odata. Dupa spintecare riglele se transporta cu banda 4 la ferestraul de retezat 6 prin intermediul panului inclinat 5. Retezarea la lungime se face concomitant cu eliminarea defectelor. Marginile cad pe trapa 7 iar piesele sunt asazate in stiva 8. Prelucrarea mecanica a reperelor (rigle) Leturile (semifabricate) cu sectiune rotunda se prelucreaza din leturile cu sectiunea patrata prin operatii de strunjire sau frezare : picioare din fata si spate, legaturi, arcurile spatarului, piese de mobile pentru taburete, cuiere. Prelucrarea leturilor poate fi cilindrica, tronconica sau profilata. Prelucrarea se efectuiaza la masina de frezat bete rotunde; masini de frezat picioare de scaune si strunguri; masina de frezat picioare de tip MFPS – frezarea leturilor cu sectiune patrata dindule forma conica. Se pot prelucra sectiuni brute de dimensiuni 25 x 25 mm pina la 45 x 45 mm. O alta operatie de prelucrare este taierea in unghi a riglelor pentru a permite introducerea piesei la curbare intre sablon si banda metalica: 1. Cu ferestraie circulare cu pinza inclinata; 2. Ferestrau universal +sablon. Tratarea termica : in vederea curbarii se urmareste schimbarea temporara a proprietatilor fizico-mecanice care constau in reducerea elasticitatii lemnului in favoarea plasticitatii, procedeu cunoscut sub denumirea de plastifiere (inmuierea lemnului). Prin plasticitate creste capacitatea de deformare a lemnului ceea ce permite curbarea cu eforturi reduse si cu un procent redus al rebuturilor. Plasticitatea lemnului se explica prin plastifierea ligninei, reducerea fortelor de coeziune intermoleculara permitind o lunecare a fibrelor in prezenta temperaturii. Plastifierea se poate realize prin tratament hidrotermic sub actiunea umiditatii si caldurii. Tratamentul cunoscut sub denumirea de aburire si incalzire prin curenti de inalta fregventa. Pentru aburire se folosesc celule de aburire, principalii parametric ai regimului de tratare termica sunt :

1. Sortarea pieselor; 2. Eliminarea celor cu defecte (fibra rasucita, noduri, crapaturi, deteriorari de insect etc) 3. umiditatea W=25-30%; 4. temperature la mijlocul piesei 70-800 C; 5. Daca piesele au o umiditate mai scazuta se face umezirea lor prin imersie in bai cu apa sau prin stropire in celula de aburire; 6. Sortarea pieselor pe dimensiuni si forma; 7. Piesele cu sectiune circular se plastifica in timp mai scurt si mai uniform decit piesele cu sectiune patrata Calitatea plastifierii este determinate de durata de tratare termica care depinde de :

Tratarea termica se face in celule de aburire care au lungimea de 0.5 – 1 m prin a caror ansamblare se optine lungimea necesara in functie de piesele supuse tratamentului. Celulele se aseaza in sectiile de curbare in baterii de cite 3 pe vertical in siruri orizontale in functie de capacitatea de aburire (fig 13.6 a), aceasta grupare reduce pierderile de caldura prin convective si radiatie. Alimentarea conductelor se face prin conducta de aburi 2 cu presiunea de 0,2-0,5MPa controlata de manometru 1. Accesul in celula se face prin usa 3 prevazuta cu garniture de cauciuc pentru etansare si un system de inchidere cu excentric 4. Aburul este introdus in celula printrun robinet ventil 5 prevazut cu 3 cai. Prin actionarea manetei de comanda a robinetului pentru admisia aburului in celula, se blocheaza deschiderea usei celulei. Pentru deschiderea usii, maneta robinetului se roteste, se inchide admisia aburului si se pune celula de aburire in legatura cu atmosfera, dupa aceasta – deschidem celula. In celula de aburire 6 se afla un strat de apa care are rolul de a satura aburul in caz daca vine uscat. Aburul condensate din celula este colectat in contralizatorul 7 de condens si evacuate prin conducta 8. In celula piesele se aseaza pe gratare din lemn. Asezarea pieselor in celula : partile in contact cu sablonul si lenta metalica sa fie aburite iar partile laterale - una in alta. Calitatea aburirii se considera: dupa scoaterea din celula se produce o albire a suprafetei iar prin apasarea unui capat – piesa se deformeaza fara asi reveni la forma initiala. Masuri de protective a muncii :

Curbarea pieselor : prin curbarea lemnului plastifiat se poate deforma si lua forma dorita. Curbarea se face manual cu dispositive sau mechanic folosind masini de curbat. Indiferent de procedeul de curbare – deformarea pieselor se face pe sabloane care se pot executa din metal sau lemn. Pentru o buna curbare se cer respectarea urmatoarelor conditii : - Fibrele piesei curbate vor fi paralele cu directia solicitarilor la tractiune, altfel pot sa apara defecte (ruptur); - Banda de otel (0,2-2.5mm) – se va aseza pe intreaga suprafata cu un contact bun si continu; - Sabloanele vor fi zimtuite pentru a evita ruperile; - Inainte de curbare piesele vor fi rindeluite pe toata lungimea pentru a asigura un contact bun cu banda de metal; - Taierea oblica a capetelor pieselor pentru a evita cresterea exagerata a eforturilor de compresiune; - Piesele la curbare se vor comprima la capete prin dispositive de stringere cu surub pentru a evita crapaturi, alunecari de fibre, rupture etc; - Pentru curbare se folosesc masini de curbat specializate pe care se monteaza diferite dispositive de curbare corespunzatoare formei si razei de curbura a pieselor.

Dispozitive special : - Masina de curbat rame de scaun; - Masina de curbat rame de caun; - Masina de curbat cu actiune hidraulica ; - Presa pentru curbat pisioare conice.

Uscarea pieselor curbate : Piesele – impreuna cu sabloanele se introduce in uscatorii pentru scaderea umiditatii de la 30… la 12% (capata rigiditate si stabilitatea formei). Uscarea in camera se face prin depozitarea pieselor in containere, pe platform sau vagonete. Pentru fiecare reper se intocmeste diagram de uscare in care este trasata variation temperaturii care creste treptat in prima faza pina la temperature de regim, dupa care se mentine constanta in faza a II si scade treptat in faza a III pina la 40 – 50 grade. Pentru uscarea ramelor de scaune in prima treapta t- creste pina la 95 C, in timp de 10 ore, dupa care se mentine constanta timp de 20 ore si apoi scade pina la 50 C – durata totala – 24 h, o solutie mai moderna o reprezinta uscarea in tunele de uscare, unde se asigura un flux continu de la curbare la uscare si climatizare. Uscarea se face cu aer cald prin incalzire cu baterii din tevi cu aripioare care ridica temperature aerului. Conditionarea – piesele se scot din sabloane si se depoziteaza pentru echilibrarea tensiunilor interne si stabilirea curbarii. Durata variaza intre 6-10 zile, in incaperi special cu W- 60 %, t = 25 C, piesele fiind stivuite si depozitate in containere sau stelaje.

Procesul tehnologic de fabricarea a mobilei din piese mulate. Utilajul folosit. Procesul tehnologic de fabricarea a mobilei din piese mulate Utilizarea pieselor stratificate din furnire mulate in locul celor din lemn masiv, prezinta o serie de avantaje atit in ceea ce priveste tehnologia cit si structura produselor :

Materia prima este furnirul de diferite specii si calitati cu grosimi de 0.5…3 mm precum si placajul - 3…5 mm. W- 6…8 %. Furnirele sunt utilizate in functie de destinatie dupa cum urmeaza: - Pentru suprafete vizibile exterioare - furnire estetice calitatea I sau II cu G = 0.6..0.7 mm; - Pentru straturi interioare cu raze mici de curbura – furnire tehnice calitatea II, III precum si deseuri 1…1,2 mm; - Pentru straturi de mijloc cu raze mari de curbura – furnire tehnice Calitatea II, III, deseuri – 1,6…3mm. Calitatea pieselor stratificat mulate este conditionata de calitatea materiei prime, asezarea foilor in pachet si alegerea judicioasa a grosimilor in functie de raza de curbura. Tehnologia ansamblarii si mularii furnirelor . Tehnologia de mulare este formata din urmatoarele operatii: pregatirea materiei prime; formarea pachetelor de furnire pentru presare; presarea pachetelor in prese si matrite de forma; racirea si conditionarea pachetului mulat. Pregatirea materiei prime: sortarea furnirelor dupa specie grosime si calitate tinind seama de gradul de admisibilitate a defectelor. Furnirele se reteaza la lungime dupa care la foarfeca se indreapta canturile. Furnirele se imbina in foi, se folosesc masini de imbinat transversal la banda continua, masini similar cu cele folosite la fabricarea placajelor. Aplicarea adezivului se face la masina de aplicat adeziv cu valturi, foile de furnir fiind asezate in pachet dupa forma si dimensiunile piesei mulate-cu grosimea uniforma si cu grosimea variabila. Presarea pachetelor: in prese cu platane de forma sau in prese cu matrite si partite. Ambele sunt incalzite pina la 110..130 C. piesele sunt mentinute in prese pina la prize adezivului. Presele pentru mulat furnire sunt cu 4…12 etaje la care platanele au forma piesei care se muleaza. Platanele se executa din otel si sunt prevazute cu system de incalzire cu aburi sau electric. Presiunea specifica a platanelor – 15..25 MPa. O tehnologie avansata de mulare o reprezinta incalzirea cu CIF – se reduce durata de presare, creste productivitatea preselor si imbunatatirea calitatii incleierii. Pentru a asigura o buna calitate a mularii se vor respecta urmatoarele conditii: asezarea pachetului in matrita se va face simetric; presiunea se va transmite pe suprafete cit mai uniform prin precizia de executie a matritei si patritei si prin modul de asezare al pachetelor la presare; respecaterea razelor minime de mulare prescrise in functie de grosimea si specia furnirului; respectarea regimului de presare stabilitate prin durata de presare si presiunea specifica.

9.8. pres forma – 1. Patrita; 2. Strat de cauciuc; 3. Pachet; 4. Matrita; 5. Strat hirtie de ambalat.

1.matrita; 2. Pachet; 3. Cilindru lateral; 4. Patrita; 5. Dispozitiv de stringere lateral; 6. Sablon; 7. Plita; 8. Banada metalica.

9.10. – 1. Cilindri; 2. Platan; 3. Paket; 4. Patrita; 5. Matrita; 6. Piesa mulata

9.11. – incalzire in CIF. 1.Platanu presei; 2. Matrita; 3. Strat isolator de temperature (azbest); 4. Patrita; 5. Banda metalica; 6. Bold de fixare. Timpul de incleiere se micsoreaza de 4 ori, este rational cind avem g > 10mm.

|

Căutare

Despre site

Vizitatorul direct este de acord că utilizează site-ul asumându-şi toate riscurile aferente. Nici site-ul, nici partenerii noştri nu garantează activarea neîntreruptă şi fără erori a site-ului. Toată informaţia este propusă pe site sub marca "cum este" ("as is" cu posibile greşeli, fără orice tip de garanţii, direct sau indirect specificate . site-ul şi partenerii noştri nu poartă nici o răspundere pentru eventuala creare a unor daune într-un mod direct, indirect, efectiv sau tangenţial, incluzând beneficiile sau daunele apărute ca rezultat al folosirii sau nefolosirii informaţiei în cauză, daune ca rezultat al folosirii siguranţei informaţiei, chiar dacă site-ul şi partenerii săi au fost avertizaţi cu o eventuală apariţie a acestor daune. Site-ul îşi rezervă dreptul de a modifica în orice timp serviciile propuse utilizatorilor, fără vreo înştiinţare în prealabil. Afişarea link-urilor spre producţia şi serviciile persoanelor terţe, se efectuează în scopuri informative, aceasta nu înseamnă că site-ul îi susţine sau îi recomandă. |

|||||||||||||||||||||||||

Prin acest mod de curbare se pot optine piese cu marimi diferite ale razelor de curbare. Fiind unul din cel mai raspindit procedeu de curbare a lemnului. Pentru inconvoierea unei piese forta actioneaza perpendicular pe fibre dind nastere la eforturi de comprimare ϭc a fibrelor in partea interioara. Iar in planul care desparte cele 2 zone se nasc eforturi de forfecare. Acest plan se numeste axa sau linia neutral. Valoarea deformatiilor de comprimare si de intindere ϭ↑ depinde de grosimea piesei si raza de curbare. Capacitatea de curbare a speciilor lemnoase se pot aprecia prin raportul dintre grosimea piesei h si raza de curbare R*h/R

Prin acest mod de curbare se pot optine piese cu marimi diferite ale razelor de curbare. Fiind unul din cel mai raspindit procedeu de curbare a lemnului. Pentru inconvoierea unei piese forta actioneaza perpendicular pe fibre dind nastere la eforturi de comprimare ϭc a fibrelor in partea interioara. Iar in planul care desparte cele 2 zone se nasc eforturi de forfecare. Acest plan se numeste axa sau linia neutral. Valoarea deformatiilor de comprimare si de intindere ϭ↑ depinde de grosimea piesei si raza de curbare. Capacitatea de curbare a speciilor lemnoase se pot aprecia prin raportul dintre grosimea piesei h si raza de curbare R*h/R

Utilaj - ferestrau circular simplu (in mai multe treceri); - ferestrau circular multiplu (o singura trecere); - ferestrau circular de retezat (cupinza inclinata-longitudinal/transversal sau pendula-transversal/longitudinal).

Utilaj - ferestrau circular simplu (in mai multe treceri); - ferestrau circular multiplu (o singura trecere); - ferestrau circular de retezat (cupinza inclinata-longitudinal/transversal sau pendula-transversal/longitudinal). La presiune mai redusa lemnul nu se plastifica corespunzator, durata de tratare creste iar la presiuni mai mari – apar defecte dupa curbare si uscare. Piesele supuse tratamentului termic vor fi pregatite prin : fig 13.6 celule de aburire.

La presiune mai redusa lemnul nu se plastifica corespunzator, durata de tratare creste iar la presiuni mai mari – apar defecte dupa curbare si uscare. Piesele supuse tratamentului termic vor fi pregatite prin : fig 13.6 celule de aburire.

Defecte de mulare - descleierea furnirului la capetele sau mijlocul blocului mulat; - descleierea in zonele de racordare; - fisurarea si ruperea furnirelor in zonele supuse la tractiune sau la compresiune. Dezlipirea furnirelor poate fi cauzata de furnire cu umiditatea prea mare; cleiuri cu retete necorespunzatoare; presiunea nu se transmite uniform; durata de presare sub limita prescrisa; temperature nu a fost sufficient de ridicata, rasina nu a fost polimerizata complet; aplicare de adeziv neuniform; nu sa respectat prescriptiile privind grosimea furnirelor in raport cu raza minima.

Defecte de mulare - descleierea furnirului la capetele sau mijlocul blocului mulat; - descleierea in zonele de racordare; - fisurarea si ruperea furnirelor in zonele supuse la tractiune sau la compresiune. Dezlipirea furnirelor poate fi cauzata de furnire cu umiditatea prea mare; cleiuri cu retete necorespunzatoare; presiunea nu se transmite uniform; durata de presare sub limita prescrisa; temperature nu a fost sufficient de ridicata, rasina nu a fost polimerizata complet; aplicare de adeziv neuniform; nu sa respectat prescriptiile privind grosimea furnirelor in raport cu raza minima. 9.9. – procedeul de incleiere in prese – forme mai adinci:

9.9. – procedeul de incleiere in prese – forme mai adinci: